Indice dei contenuti

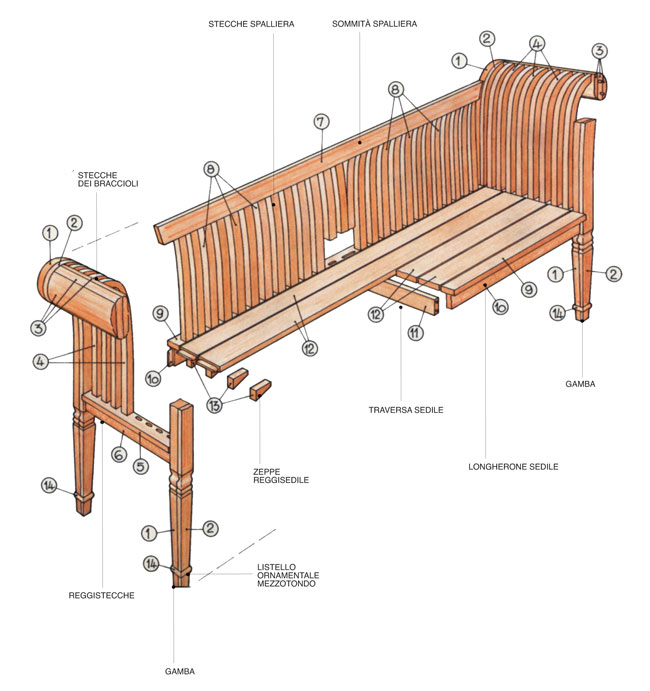

- 1 Costruzione impegnativa di una panca da giardino fai da te che si compone di quattro parti (sedile, spalliera e due pezzi laterali) e si realizza in Red Cedar, legno simile al mogano, leggero, profumato e resistente alle intemperie

- 1.1 Come progettare una panchina per esterni

- 1.2 Cosa serve per costruire una panchina da giardino fai da te (numeri riferiti al disegno)

- 1.3 Fresatrice a mano libera o con guida

- 1.4 Gambe impegnative, ma anche semilavorate

- 1.5 Bracciolo sagomato con un gran ricciolo

- 1.6 Le stecche ricurve dei braccioli

- 1.7 Completare i fianchi

- 1.8 Predisporre la seduta

- 1.9 Lo schienale

- 1.10 Panchina progettata per rimanere all’aperto

- 1.11 Gli strumenti da utilizzare

Costruzione impegnativa di una panca da giardino fai da te che si compone di quattro parti (sedile, spalliera e due pezzi laterali) e si realizza in Red Cedar, legno simile al mogano, leggero, profumato e resistente alle intemperie

Questa sontuosa panca da giardino richiede di tagliare, sagomare, incastrare, fresare e scolpire più di quanto si possa immaginare: è un progetto riservato ai più abili e meglio attrezzati.

La nostra panca fai da te, con sedile lungo 1300 mm, è composta da quattro parti da costruire separatamente e collegare assieme una volta completate:

- il sedile, che è la parte più semplice,

- la spalliera, un po’ più complicata,

- i due pezzi laterali che mettono a dura prova l’abilità del realizzatore e riuniscono in un pezzo unico le gambe e i braccioli.

I lunghi piedi sono il prolungamento dei montanti dei braccioli, rastremati, decorati con la fresa e arricchiti da cornicette in 1/2 tondo; piedi del genere, muniti di attacchi a spinotto, sono comunque fra i semilavorati più comuni e facili da trovare.

Come progettare una panchina per esterni

Cosa serve per costruire una panchina da giardino fai da te (numeri riferiti al disegno)

Si indicano le misure lorde delle assi di cedro rosso dalle quali si ricavano i diversi pezzi. Le misure sono in mm.

- 4 assi da 38x190x880 (1) da accoppiare a 4 assi da 26x190x880 (2), per ottenere i montanti dei braccioli. Dalle tavole 26x190x880 si ricavano anche 10 stecche (8) della spalliera e 16 zeppe (13) reggisedile;

- 6 assi 26x110x388 (3) da unire a formare il bracciolo;

- 16 assi 26x500x140 da cui ricavare le stecche (4) dei braccioli e 16 stecche (8) della spalliera;

- 2 reggistecche (5) 26x60x388;

- 2 traverse (6) 26x70x428;

- 1 sommità spalliera (7) 26x70x1522; 2 bordi anteriori sedile (9) 26x60x1300;

- 2 longheroni sedile (10) 26x 70×1340;

- 1 traversa sedile (11) 26x70x426;

- 4 elementi seduta (12) 26x87x1340.

- Listello mezzotondo Ø 15: 16 bordi ornamentali (14).

- Colla per esterni;

- mordente (eventuale);

- olio saturante;

- 12 spine Ø 10×40; viti

Fresatrice a mano libera o con guida

Gambe impegnative, ma anche semilavorate

Il progetto prevede la realizzazione delle 4 gambe partendo da assi incollate sovrapposte, con tutte le lavorazioni che seguono e l’attenzione necessaria per ottenere elementi quasi identici, pur con le preziose differenze che l’esecuzione artigianale ha come conseguenza. Ciò non toglie che ci si possa risparmiare una parte di lavoro partendo dai prefiniti in legno per mobili e ringhiere.

Per rastremare a piramide tronca la base delle gambe della panca da giardino si può ricorrere sia direttamente alla pialla, sia a quattro tagli obliqui di sega seguiti dalla piallatura. Marcata la posizione delle modanature, queste si realizzano prima incidendo il legno con una sega, meglio se a dorso; lavorando di scalpello prima, raspa e lima poi, si portano a misura esatta (qui farebbe comodo un seguisagoma ad aghi).

Bracciolo sagomato con un gran ricciolo

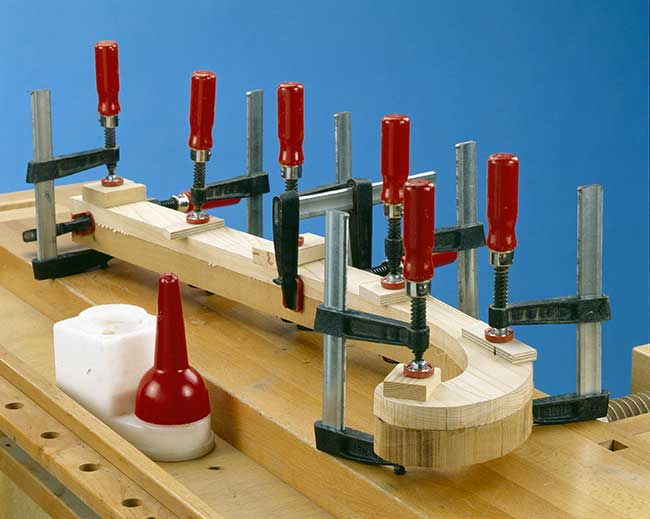

Questi si incollano a coppie e all’esterno della curva, dove i montanti sono tagliati a filo della tavola, gli altri servono come appoggio per gli strettoi. Per maggior tenuta conviene incollare gli spessori sfalsandone la giunzione rispetto a quella dei montanti.

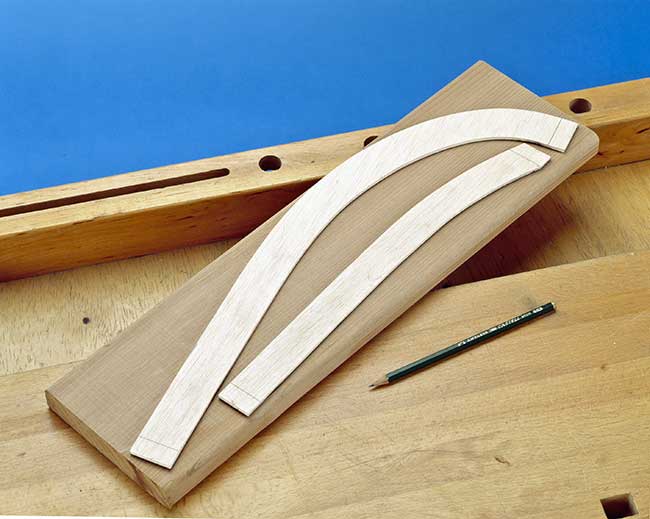

di masonite e si traccia la linea di taglio per completare armoniosamente la curvatura dei braccioli. La distanza fra la linea di taglio e quella di riferimento dipende dal tipo

di lama e dalla precisione della macchina.

Le stecche ricurve dei braccioli

Completare i fianchi

Predisporre la seduta

la traversa 11 (spinatura cieca o tenone e mortasa).

Lo schienale

da inserirsi correttamente nelle mortase.

Panchina progettata per rimanere all’aperto

Prevista per rimanere all’aperto, non smaltata, ma semplicemente protetta con impregnante e olio a saturazione, la panchina fai da te richiede un legno idoneo a resistere alle avversità atmosferiche.

Quale legno utilizzare?

Ideali sarebbero il teak e i legni dello stesso tipo, il cui unico difetto sta nel prezzo; qui si propone l’uso del Red Cedar che è della stessa famiglia del mogano.

Nonostante il nome, non ha nulla a che vedere con il cedro del Libano, al quale però somiglia per il profumo che emana non solo durante il taglio, ma anche dopo diversi anni, per il contenuto di resine che lo proteggono dalle intemperie e per il colore dorato tendente all’arancio.

Lo si trova nei magazzini meglio forniti, in tavole di dimensioni e spessori variabili. Nell’elenco del materiale sono indicate tavole spesse 38 e 26 mm, le misure più facili da trovare; i pezzi di maggior spessore, infatti, si ottengono incollando fra loro due o più tavole.

I vantaggi del Red Cedar

Facile da tagliare (anche se tende a impastare le lame della sega), levigare e tirare a lucido (non a specchio), alle viti e ai chiodi preferisce l’uso di spine o tasselli piatti che garantiscono una tenuta maggiore rispetto ai fissaggi metallici.

Il vantaggio principale del Red Cedar sta nella sua leggerezza (peso specifico 0,5), cosicché l’intera panca legno fai da te possa agevolmente essere spostata da una sola persona, anche se in due è meglio.

Gli strumenti da utilizzare

Gli ebanisti del passato riuscivano a fabbricare mobili bellissimi usando solo strumenti manuali, ma è senz’altro più comodo l’uso delle macchine elettriche che non solo risparmiano la fatica fisica ma, dotate come sono di accessori di guida, garantiscono la precisione del lavoro.

L’elevato numero di pezzi curvi richiede una sega a nastro a lama stretta o un robusto seghetto da traforo montato a banco, dischi e tamburi abrasivi per levigare rispettivamente l’esterno e l’interno delle curve e, soprattutto, un’abbondante dotazione di strettoi, indispensabili per tenere in pressa le griglie dei braccioli e della spalliera.

Necessaria anche la fresatrice, usata tanto con le guide parallele e il copiatore interno quanto montata al banco o alla colonna. Consigliabile anche l’uso della mortasatrice (ci sono da fare la bellezza di 94 mortase).

- Un'eccellente panca da esterni, impermeabile, che offre un aspetto moderno al vostro giardino.

- Materiale: doghe in legno massello e schienale interno in resina con aspetto in metallo.

- Le gambe sono in ghisa verderame.

- Forte e resistente, adatta a interni ed esterni, facile da montare.

- Dimensioni: 126 x 56 x 74 cm.

- QUALITÀ ECCEZIONALE: Immergiti nel comfort duraturo e nella fattura di ottima qualità della nostra panchina da giardino, progettata con maestria utilizzando legno naturale verniciato e arricchita da eleganti parti laterali in ghisa. Perfetta per resistere alle intemperie, questa panca è l'ideale per tutti coloro che desiderano abbellire il proprio giardino o patio con un mobile che combina durabilità, stile e funzionalità.

- DESIGN RAFFINATO E VERSATILE: La nostra panchina da giardino esalta ogni spazio esterno grazie al suo design sofisticato. Questa panca non solo offre un posto confortevole dove rilassarsi ma diventa anche un punto focale di stile nel tuo giardino, terrazzo o balcone. Adatta per ambienti interni ed esterni, la nostra panchina si adatta perfettamente sia a contesti moderni che classici, un'opzione eccellente per chi cerca di combinare eleganza e praticità per i propri mobili da esterno.

- COMFORT E STABILITÀ SENZA COMPROMESSI: Con una costruzione stabile e robusta, la panca giardino tectake offre una seduta sicura e accogliente per godere appieno di momenti di relax all'aperto. Lo schienale ergonomico, realizzato in legno con anima in plastica, garantisce il massimo supporto. Che tu stia leggendo un libro, godendoti la compagnia di amici e familiari o semplicemente ammirando il panorama, la nostra panca ti assicura un'esperienza di seduta eccezionale in ogni occasione.

- ARREDA IL TUO SPAZIO CON STILE: Trasforma il tuo spazio esterno in un'oasi di tranquillità con la nostra panchina. Questo mobile da esterno non solo si abbina perfettamente con sedie da giardino e altri arredi per creare un ambiente accogliente e invitante ma è anche incredibilmente versatile. La sua resistenza alle intemperie garantisce durata nel tempo, mentre il design unico arricchisce ogni ambiente con un tocco di eleganza.

- DUREVOLEZZA E MANUTENZIONE FACILE: Con la nostra panchina da giardino, non dovrai più scegliere tra stile e praticità. Realizzata per resistere alle sfide delle intemperie, questa panca mantiene la sua bellezza anno dopo anno, richiedendo una manutenzione minima. Che tu voglia creare un angolo di lettura all'aperto o semplicemente goderti il fresco di un tramonto, la nostra panchina da giardino offre la combinazione perfetta di funzionalità, stile e durabilità.

- Il formato è approssimativo:. 123,5 x 42,5 x 81 cm

- Materiale: legno di pino massiccio

- Altezza sedile circa 40 centimetri

- non trattata

- Elegante e spaziosa panchina da giardino e ambienti esterni dotata di ben tre ampi posti a sedere

- Questa panca da balcone e veranda è realizzata in legno di eucalipto certificato FSC con finitura spazzolata in grigio

- Schienale ergonomico con doghe verticali, seduta arrotondata e braccioli leggermente inclinati per offrire il massimo comfort di seduta

- In dotazione: 1x panchina da balcone, abbinabile agli altri mobili della serie Canberra

- Dimensioni (L x P x A): ca. 152 cm x 66 cm x 86 cm, Materiale: legno, Colore: grigio

- Seduta morbida e rimovibile per il massimo comfort, spessore dell'imbottitura 6 cm circa // Manutenzione molto semplice

- Seduta (LxA): circa 48 x 46 cm// Superficie del tavolino (LxA): (Forma trapezoidale) 44,8 x 25,5 x 20 cm

- Peso: circa 15 kg

- FATTURA DI OTTIMA QUALITÀ: Scopri la qualità superiore della nostra panchina da giardino, ideale per aggiungere un tocco di eleganza e comfort al tuo spazio esterno. Realizzata con materiali di prima scelta, questa panchina garantisce durata e resistenza nel tempo, rendendola perfetta per ogni giardino.

- STABILE E ROBUSTA: La struttura solida e ben costruita della nostra panchina da esterno assicura massima stabilità e supporto. Perfetta per rilassarsi nei tuoi momenti di pausa, questa panchina rimane inalterata anche con l'uso quotidiano, garantendo sicurezza e comodità.

- RESISTENTE ALLE INTEMPERIE: Progettata per resistere agli agenti atmosferici, la nostra panca da esterno in legno è l'ideale per l'utilizzo all'aperto. La sua finitura la protegge da pioggia, sole e vento, mantenendo inalterato il suo aspetto e la sua funzionalità nel tempo.

- VERSATILITÀ D'USO: La nostra panchina da giardino si adatta perfettamente sia agli ambienti interni che esterni, offrendoti flessibilità e molteplici opzioni di utilizzo. Che sia nel tuo giardino, sul terrazzo o in un angolo accogliente della tua casa, questo mobile da esterno aggiungerà un tocco di stile ovunque sia posizionato.

- DESIGN ECO-SOSTENIBILE: Impegnati nella sostenibilità, abbiamo scelto l'abete cinese per la realizzazione della nostra panchina da esterno, un materiale eco-compatibile che non solo garantisce resistenza e durabilità, ma promuove anche la cura e il rispetto dell'ambiente.

Buongiorno, progetto molto bello. Per caso sarebbero disponibili i disegni costruttivi. Grazie.